一、基本概述

氢能煅烧(hydrogen-based Calcination)是一种革新性的工业热加工技术,它将氢气作为主燃料或辅助燃料,替代煤炭、天然气等传统化石燃料,在工业高温窑炉中对矿物原料进行热分解反应。该技术利用氢气燃烧产生的高温环境,使原料发生脱水、分解和矿物相重构等一系列复杂的物理化学反应。

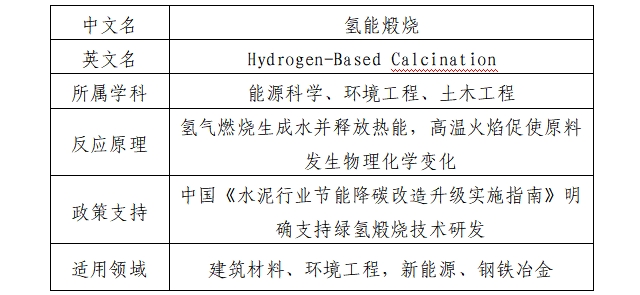

二、分类信息

三、详细解释

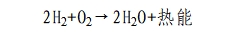

“氢能”是深度脱碳的全球共识技术,尤其对钢铁、水泥等高耗能产业至关重要。传统化石燃料燃烧产生大量二氧化碳,而氢气燃烧的化学方程式为: ,产物只有水。氢能煅烧的核心特点是利用氢气高热值(142MJ/kg,约为煤炭的4-7倍)和零碳排放燃烧特性,推动高耗能行业低碳转型。

,产物只有水。氢能煅烧的核心特点是利用氢气高热值(142MJ/kg,约为煤炭的4-7倍)和零碳排放燃烧特性,推动高耗能行业低碳转型。

依据氢气的制备来源与技术路径,氢能煅烧可分为绿氢煅烧与蓝氢煅烧两大技术路线。绿氢煅烧采用可再生能源电解水制氢,全生命周期内可实现近零碳排放;蓝氢煅烧通过化石能源制氢并耦合碳捕获与封存技术(CCS),达成低碳排放目标。

图1 氢能分类

在不同领域的工业应用中,氢能煅烧体现出以下核心优势:

一是具有深度减排潜力。在水泥、冶金等高耗能行业,碳排放主要来自化石燃料煅烧过程,采用氢能煅烧可以减少这部分碳排放。在水泥、钢铁行业,可用绿氢替代焦炭作为还原剂,推动流程转型,助力行业深度脱碳,支撑国家“双碳”目标。

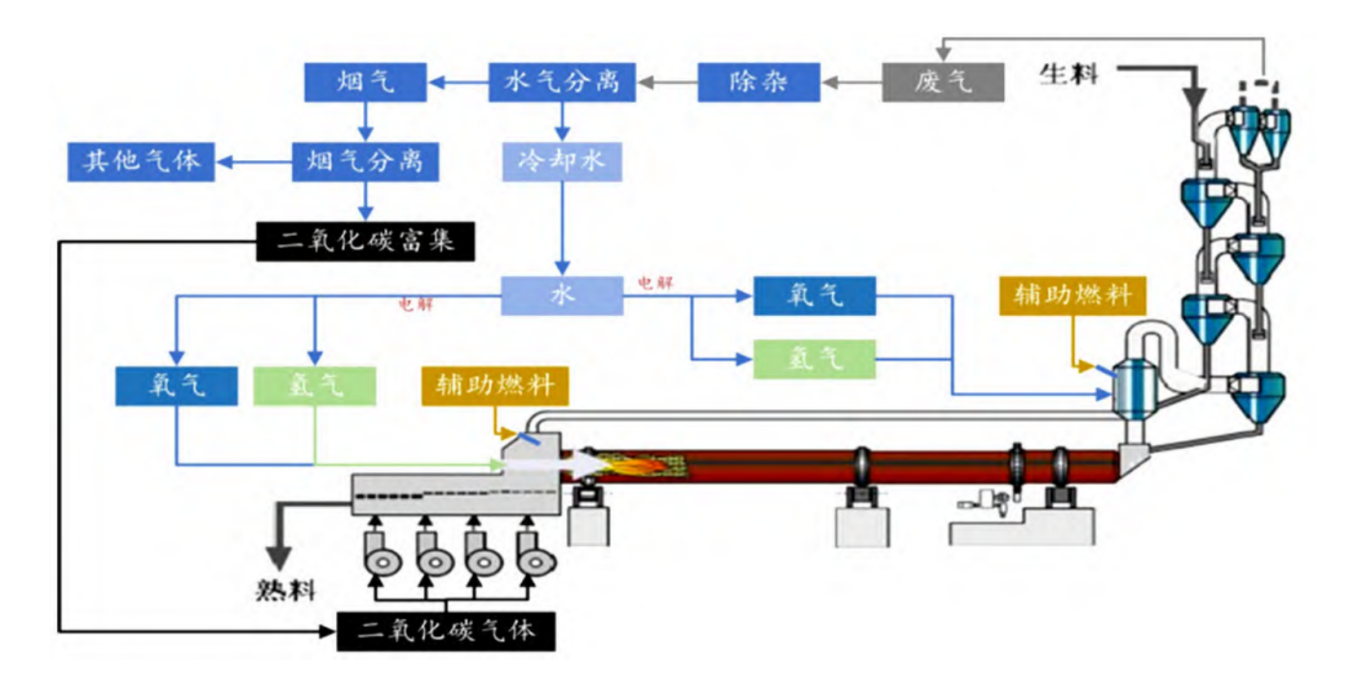

图2 双供氢系统水泥熟料煅烧窑炉工艺流程布置

二是具备工艺兼容性与能效提升优势。氢能煅烧能够与现有工业装备兼容。氢气燃烧火焰温度可达2100℃,比天然气高出170℃,且火焰长度缩短,可有效提升热效率,但氢气火焰辐射较弱,仍需优化燃烧器设计来进一步提升热效率。试验表明,当氢替代率达到一定标准时,窑内热辐射强度增加,有助于提升熟料品质,缩短产业化周期。

三是可实现多领域协同应用。在储能领域,可利用风光弃电(因电网消纳能力不足、系统调节受限或市场机制不完善等原因,被迫放弃部分风力发电和光伏发电)制绿氢,解决间歇性能源消纳问题,提升电网灵活性。

四、应用领域及发展前景

从不同方面看,氢能煅烧技术均体现出显著应用价值和潜力。

第一,从技术演进和产业渗透看,氢能煅烧技术在水泥行业、钢铁冶金领域、建筑供热系统等多领域有显著应用潜力。

第二,从综合效益评估,氢能煅烧技术对高碳排放工业减排效果显著,可改善区域空气质量,为实现《巴黎协定》温控目标提供技术支持。

第三,在国际贸易方面,该技术可降低欧盟碳边境调节机制(CBAM)对国内产业的冲击,催生万亿级氢能装备制造市场,增强国家产业竞争力。

第四,在能源安全方面,构建“风光发电-绿氢制备-工业应用”闭环能源体系,可降低对进口化石能源的依赖,强化国家能源自主可控能力。

中国政府高度重视氢能煅烧技术发展。2022年2月,国家发展和改革委员会发布的《水泥行业节能降碳改造升级实施指南》明确提出需加快研发该技术。2022年11月,工业和信息化部等四部门联合发布的《建材行业碳达峰实施方案》(工信部联原〔2022〕149号)也明确要求研发氢能煅烧技术。

当前,氢能煅烧技术已完成从实验室研究到工程示范的跨越,在水泥熟料煅烧、钢铁直接还原等应用场景中,其碳减排效果已经得到工程验证。

受制于绿氢制备成本、耐高温抗氢脆材料耐久性,以及氢储运加注基础设施等关键瓶颈,大规模商业化应用仍面临挑战。但随着政策激励机制的不断完善,以及全产业链协同创新的深化推进,预计在2030年前,氢能煅烧技术将实现规模化应用,为全球高耗能产业的低碳转型提供具有中国特色的技术解决方案。

目前,与氢能煅烧相关的产业链布局正逐步完善。在上游制氢环节,电解水制氢项目已在全国大规模规划建设。截至2024年底,全国各地累计规划超600个,主要集中在西北和华北地区。在中游储运环节,虽仍面临挑战,但企业与科研机构积极探索高压气态、固态储氢等技术,部分项目已取得阶段性成果。在下游应用领域,工业窑炉改造、燃烧器设计等相关企业不断加大研发投入,以适配氢能燃烧特性,促进氢能煅烧技术在各行业落地。

未来,氢能煅烧可从多方面开展技术创新:

第一,在降低制氢成本方面,可结合风力、太阳能发电与电解水制氢,充分利用自然能源,同时研发不依赖贵金属的新型催化剂,使氢气制备更经济。

第二,在技术融合方面,推进氢能与碳捕集技术结合,在水泥生产中用氢气替代传统燃料减少碳排放,并通过碳捕获与封存(CCS)收集剩余二氧化碳,实现近乎零排放,提升环保效益。值得注意的是,目前CCS能耗约占工厂总能耗15%–25%,需统筹优化能效。

第三,在提升材料性能方面,针对氢脆和高温对材料影响的问题,科学家将优化管道和耐火材料,使其更抗“氢腐蚀”、耐高温,保障生产稳定,为氢能煅烧技术广泛应用奠定基础。

五、绿色应用难点

目前,氢能煅烧技术的广泛应用还面临诸多挑战。

第一,在经济性方面,绿氢制取成本高于传统化石能源,尤其是电解槽里的一些关键材料,如质子交换膜(PEM)技术所需的铂催化剂,成本居高不下。

第二,在氢气储存和运输方面,高压气态储氢常用20MPa的高压,对安全性要求极高,而固态储氢技术尚未成熟,这也使得成本难以降低。

第三,在材料与装备适配性方面:氢气易引发“氢脆”问题,氢原子钻进金属会削弱金属结构强度,因此需要研发抗氢脆的新材料,如Ni-Mo合金(镍钼合金),或采用陶瓷涂层或复合材料缓解氢脆。此外,氢气燃烧时火焰辐射弱、流速快,与传统燃料燃烧差别大,这意味着水泥回转窑、玻璃熔窑等工业窑炉的传热结构和燃烧器需要针对性设计和改造。另外,氢能煅烧的基础设施建设相对滞后,加氢站数量少,输氢管网覆盖范围小,跨区域的氢气储运网络几乎未成型,不利于大量运输氢气。

第四,相关技术标准在行业内尚未统一规范,安全操作标准和规范也有待完善,这些问题也亟待解决。

本词条贡献者:

吴吉明 中国工程师联合体学术委员会委员、中国土木工程学会科普专家委员会特邀专家,北京土木建筑学会常务副秘书长,高级工程师

本词条审核专家:

刘 东 中冶京诚工程技术有限公司首席专家,教授级高工,亚太工程组织联合会青委,北京工程师学会青委

董文钧 北京科技大学材料科学与工程学院教授

参考来源:

[1]国家发展和改革委员会.《水泥行业节能降碳改造升级实施指南》.2022.

[2]中华人民共和国工业和信息化部,国家发展和改革委员会,生态环境部,住房和城乡建设部.《建材行业碳达峰实施方案》(工信部联原〔2022〕149号).2022.

[3]《中国氢能技术发展研究报告2024》(中国产业发展促进会氢能分会联合30余家氢能产业龙头企业和科研院校共同编写)

[4]汪澜.绿氢煅烧水泥熟料关键技术初探[J].中国水泥,2022(04):46-48.

[5]Taylor Energy Syngas Process[EB/OL].Sustainable Energy Research & Development,[2025-07-03]. https://taylorenergy.org/fischer-tropsch-alliance/

本文封面图片来自版权图库,转载使用可能引发版权纠纷

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国