环氧树脂是一种高分子聚合物,分子式为(C11H12O3)n,是指分子中含有两个以上环氧基团的一类聚合物的总称。它是环氧氯丙烷与双酚A(C15H16O2)或多元醇的缩聚产物。由于环氧基的化学活性,多种含有活泼氢的化合物与其反应均能开环,从而固化交联生成网状结构,因此它是一种热固性高分子合成材料1。

环氧树脂已被广泛地应用于多种金属与非金属的粘接、耐腐蚀涂料、电气绝缘材料、玻璃钢等的制造,在电子、电气、机械制造、航空航天、船舶运输及其他许多工业领域中起到重要的作用,已成为各工业领域中不可缺少的基础材料1。

发展历史

环氧树脂的研究历程可追溯到20世纪30年代,其中标志性事件是1934年德国科学家Schlack利用胺化合物成功聚合含有多个环氧基的化合物,创造出高分子聚合物,并由1.G染料公司申请德国专利。然而,受第二次世界大战影响,该成果未能在美国获得专利保护3。

随后,瑞士的Pierre Castan与美国S. O. Greelee分别发表的专利揭示了双酚A与环氧氯丙烷通过缩聚反应能合成液态聚环氧树脂,该树脂可通过有机多元胺或二元酸进行固化,展现出卓越的粘附性。这些科研进展推动了美国De Voe-Raynolds公司于1947年首次实现环氧树脂的工业化生产。紧接着,瑞士的Ciba公司、美国的Shell及Dow Chemical公司也投身于环氧树脂的工业化制造与应用研发。当时,环氧树脂在金属粘合与防腐涂料领域已取得显著进展,从而促进了该行业的迅速崛起3。

自1948年起,环氧树脂的生产规模与应用范围显著扩大。凭借其众多卓越性能,环氧树脂在工业领域迅速崛起,不仅产量激增,且新型品种层出不穷。进入1960年代,一系列新型环氧树脂相继问世,包括热塑性酚醛型、卤代型、聚烯烃型等。此后,脂环族环氧树脂以及其他创新结构的环氧树脂,如海茵型、酚酞型及含聚芳杂环结构的环氧树脂也陆续被开发出来。

我国自1958年开始对环氧树脂进行了研究,并以很快的速度投入了工业生产,至今已在全国各地蓬勃发展,除生产普通的双酚A-环氧氯丙烷型环氧树脂外,也生产各种类型的新型环氧树脂,以满足国防建设及国家经济各部门的急需3。

结构与定义

由两个碳原子与一个氧原子形成的环称之为环氧环或环氧基,相应的化合物称之为环氧化合物,环氧乙烷就是最简单的环氧化合物。

环氧树脂是一个分子中含有两个以上环氧基,在适当的化学试剂存在下,可形成三维交联网络状固化物的化合物总称3。

理化性质

环氧树脂具有仲羟基和环氧基,仲羟基可以与异氰酸酯反应,作为多元醇直接看加入聚氨酯胶黏剂含羟基的组分中,仅羟基参加反应,环氧基未能反应。

用酸性树脂的羧基,使环氧开环,再与聚氨酯胶黏剂中的异氰酸酯反应。还可以将环氧树脂溶解于乙酸乙酯中,添加磷酸加温反应,其加成物添加到聚氨酯胶黏剂中,可使胶的初黏、耐热性以及水解稳定性等都得到提高。还可用醇胺或胺反应生成多元醇,在加成物中有叔氮原子的存在,可加速NCO反应。

(1)形式多样:各种树脂、固化剂、改性剂体系几乎可以适应各种应用对形式提出的要求,其范围可以从极低的粘度到高熔点固体。

(2)固化方便:选用各种不同的固化剂,环氧树脂体系几乎可以在0 ℃~180 ℃温度范围内固化。

(3)粘附力强:环氧树脂分子链中固有的极性羟基和醚键的存在,使其对各种物质具有很高的粘附力。环氧树脂固化时的收缩性低,产生的内应力小,这也有助于提高粘附强度。

(4)收缩性低:环氧树脂和所用的固化剂的反应是通过直接加成反应或树脂分子中环氧基的开环聚合反应来进行的,没有水或其它挥发性副产物放出。与不饱和聚酯树脂、酚醛树脂相比,在固化过程中显示出很低的收缩性(小于2%)。

(5)力学性能:固化后的环氧树脂体系具有优良的力学性能,确保了其在承受各种结构材料时具有优异的承载能力。其次,其良好的弹性模量使得环氧树脂能够有效地应对外力作用,对于维持结构的稳定性和刚度具有重大意义。

(6)电性能:固化后的环氧树脂体系是一种具有高介电性能、耐表面漏电、耐电弧的优良绝缘材料,环氧树脂的击穿电压可大于35 kV/mm。

(7)化学稳定性:固化后的环氧树脂体系具有优良的耐碱性、耐酸性和耐溶剂性。像固化环氧体系的其它性能一样,化学稳定性也取决于所选用的树脂和固化剂,适当地选用环氧树脂和固化剂,可以使其具有特殊的化学稳定性能。

在固化体系中的醚基、苯环和脂肪羟基不易受酸碱侵蚀,在海水、石油、煤油、10% H2SO4、10% HCl、10% HAc、10% NH3、10% H3PO4和30% Na2CO3中可以用两年;而在50% H2SO4和10% HNO3常温浸泡半年;10% NaOH(100 ℃)浸泡一个月,性能保持不变。

(8)尺寸稳定性:上述的许多性能的综合,使环氧树脂体系具有突出的尺寸稳定性和耐久性。

(9)耐霉菌:固化的环氧树脂体系可在苛刻热带条件下耐受大多数霉菌。

分类与命名

环氧树脂的分类目前尚未统一,一般按照强度、耐热等级以及特性分类,包括通用胶、结构胶、耐高温胶、耐低温胶、水中及潮湿面用胶、导电胶、光学胶、点焊胶、环氧树脂胶膜、发泡胶、应变胶、软质材料粘接胶、密封胶等。

若以化学结构分类,则以环氧基相连的化学结构来分可分为五种3。

(1)缩水甘油醚型树脂(Glycidyl ether resins)

(2)缩水甘油酯型树脂(Glycidyl ether resins)

(3)缩水甘油胺型树脂(Glycidyl amine resins)

(4)脂环族环氧化合物(Alicyclic epoxides)

(5)线状脂肪族环氧化合物(Aliphatic epoxides)

对于改性环氧树脂可按母体分类,例如有机环氧树脂(含硅、磷)、聚氨酯环氧树脂等,相关分类、型号以及命名方法如下。

代号与类别

|| || 改性环氧树脂的分类与命名

命名

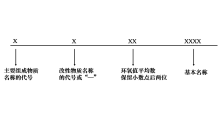

环氧树脂以一个或两个汉语拼音字母与两位阿拉伯数字作为型号,以标识类别和品种。

型号的第一位用主要组成物质名称。取其主要组成物质,汉语拼音的首字母,若相同则取其第二字母,以此类推;

第二位是组成中若包含改性物质,则用汉语拼音字母,若无则用“—”代替;

第三位和第四位是标志该产品的主要性能环氧值的平均数。

例如,某品牌号环氧树脂以二酚基丙烷为主要组成物质,其环氧值指标为0.48 mol/100g~0.54mol/100g,则以“E-51环氧树脂”命名4。

此外,结合聚氨酯与环氧树脂的优点可利用环氧树脂作多羟基组分,具有较好的粘接强度和耐化学性能,制造聚氨酯胶黏剂使用的环氧树脂一般采用EP-12、EP-13、EP-16和EP-20等品种。

生产与制备

双酚A型环氧树脂的工业生产以双酚A、氢氧化钠、环氧氯丙烷作为原料。双酚A与环氧氯丙烷混合溶解后与氢氧化钠反应,产物经减压回收可回收环氧氯丙烷,剩余物质经溶剂萃取、水洗、蒸发溶剂和干燥后即可得到成品4。

销售与市场

我国环氧树脂的产能主要分布在江苏、安徽等地,其中江苏地区大型装置较为集中,约占国内总产能的52%以上,其余地区占比相对分散,但分布多与下游需求对应,长江三角洲和珠江三角洲是国内环氧树脂下游最集中的地区5。

|| || 2017年国内主要环氧树脂生产企业

在需求结构方面,环氧树脂的消费结构与各国各地区的经济发展密切相关。美国和西欧环氧树脂在涂料领域用量最大,约为50%;日本由于电子行业比较发达,环氧树脂在电子电气消费领域的应用占首位,约为四成,在涂料中的应用占第二位56。

我国环氧树脂最大的应用领域是涂料行业,约占环氧树脂消费量的38%,其次是电子或机电领域,约占环氧树脂消费量的28%,复合材料约占环氧树脂消费量的24%,胶黏剂及其他领域约占环氧树脂消费量的10%。每个领域发展速度略有差异,总体呈正增长趋势。

应用

环氧树脂优良的物理机械和电绝缘性能、与各种材料的粘接性能、以及其使用工艺的灵活性是其他热固性塑料所不具备的。因此它能制成涂料、复合材料、浇铸料、胶粘剂、模压材料和注射成型材料,在国民经济的各个领域中得到广泛的应用。

涂料

环氧树脂在涂料中的应用占较大的比例,它能制成各具特色、用途各异的品种。

(1)耐化学品性优良,尤其是耐碱性;

(2)漆膜附着力强,尤其对金属;

(3)具有较好的耐热性和电绝缘性;

(4)漆膜保色性较好。

但是双酚A型环氧树脂涂料的耐候性差,漆膜在户外易粉化失光又欠丰满,不宜作户外用涂料及高装饰性涂料之用。因此环氧树脂涂料主要用作防腐蚀漆、金属底漆、绝缘漆,但杂环及脂环族环氧树脂制成的涂料可以用于户外。

胶粘

环氧树脂除了对聚烯烃等非极性塑料粘结性不好之外,对于各种金属材料如铝、铁、铜;非金属材料如玻璃、木材、混凝土等;以及热固性塑料如酚醛、氨基、不饱和聚酯等都有优良的粘接性能,因此有万能胶之称。环氧胶粘剂是结构胶粘剂的重要品种。

|| || 环氧树脂胶粘剂的主要用途

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国